Если ваша деятельность связана с производством продуктов питания или фармацевтики, вы обязаны обеспечивать безопасность выпускаемой продукции. В этих отраслях широко применяются системы рентгеновского контроля, которые помогают поддерживать высокие стандарты качества и гарантировать безопасность товара.

Репутация бренда — это ценный актив, который нуждается в защите

Репутация бренда — это важный актив, формирование которого требует значительных усилий и времени, поэтому её защита должна быть приоритетом. Несмотря на свою ценность, репутация бренда весьма уязвима и может пострадать из-за негативных отзывов клиентов, проблем с безопасностью или отзывов продукции. Даже единичные случаи обнаружения осколков стекла или посторонних металлических или других частиц в продукте могут нанести серьёзный ущерб бренду, разрушив доверие, накопленное годами. Очевидно, что последствия загрязнения продукции могут иметь серьезные последствия, именно поэтому всё большее число производителей продуктов питания и фармацевтических товаров внедряют рентгеновские системы контроля для выявления физических загрязнений. Использование таких систем не только защищает потребителей, но и предотвращает отзывы продукции, сохраняет репутацию бренда и способствует росту прибыли.

Рентгеновская инспекция позволяет своевременно выявлять загрязнители и проводить проверки в реальном времени.

Технология рентгеновского контроля высокоэффективна при обнаружении черных и цветных металлов, а также нержавеющей стали, даже если продукция упакована в алюминиевую фольгу или металлизированную пленку. Она также способна обнаруживать стекло, минеральные камни, кальцинированные кости, пластмассы и резины высокой плотности. Помимо выявления загрязнений, рентгеновские системы могут параллельно выполнять разнообразные важные проверки качества в режиме реального времени, такие как:

Хотя рентгеновский контроль способен выявлять загрязнители и обеспечивать оперативные проверки качества, он не гарантирует полное соответствие продукта требованиям для продажи или отсутствие всех загрязнений. Поэтому рентгеновская инспекция должна быть интегрирована в общую программу контроля качества предприятия.

Производители продуктов питания должны действовать согласно широкому кругу международных рекомендаций

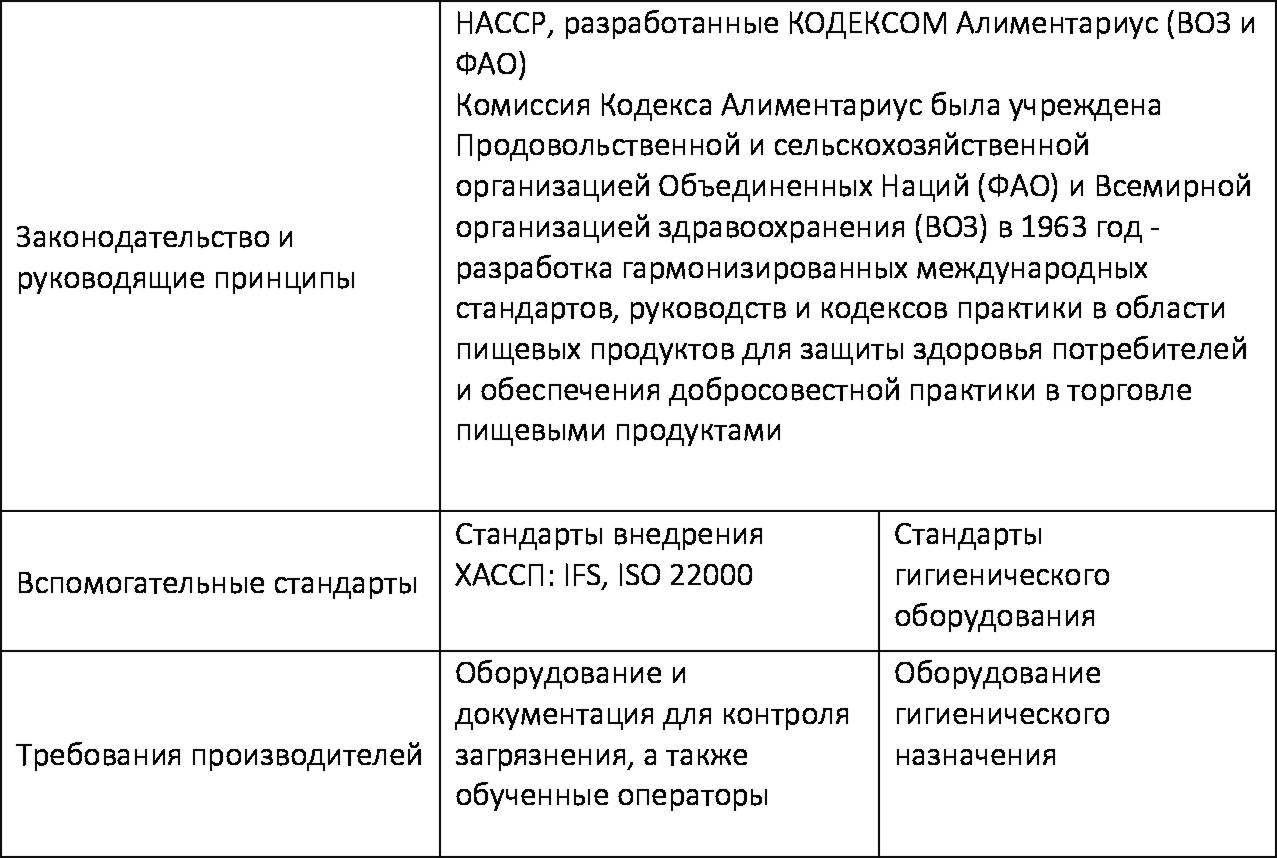

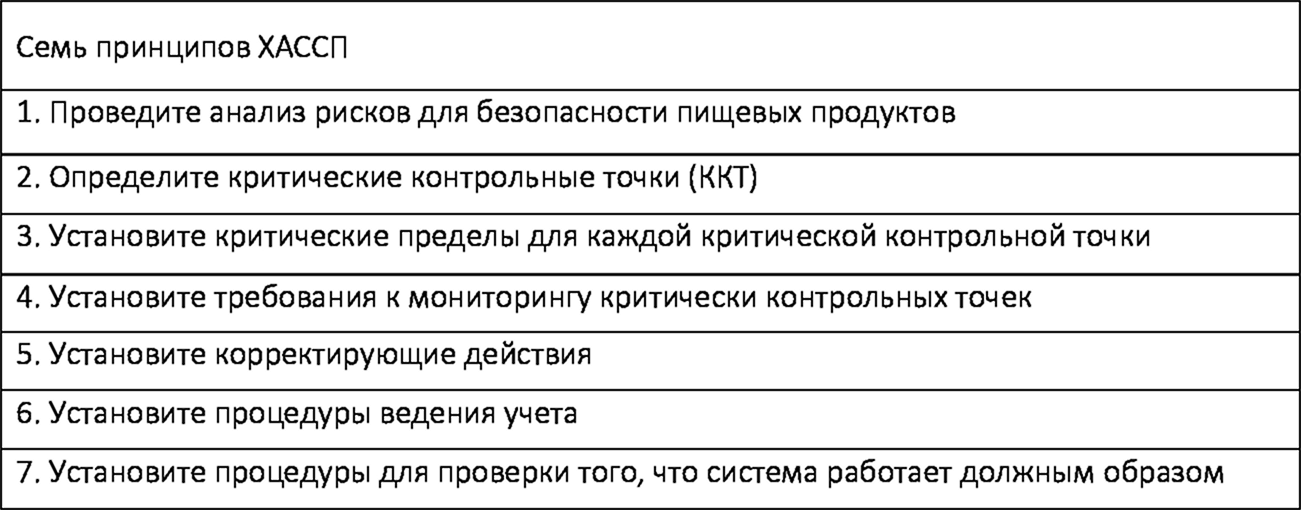

Производители продуктов питания сталкиваются с возрастающим давлением, требующим соблюдения стандартов Глобальной инициативы по безопасности пищевых продуктов (GFSI). Директивы и стандарты, такие как HACCP (анализ рисков и критические контрольные точки – или ХАССП) и GMP (надлежащая производственная практика), играют важную роль, помогая компаниям в сфере продовольствия и фармацевтики создавать максимально безопасные и прозрачные процессы. HACCP представляет собой систематизированный и профилактический подход к устранению биологических, химических и физических угроз на каждом этапе производства, которые могут сделать готовый продукт опасным. HACCP направлена на снижение этих рисков до безопасного уровня, фокусируясь на профилактике, а не на контроле уже готовой продукции.

Программа внедрения рентгеновского контроля помогает производителям соответствовать требованиям HACCP и другим стандартам, таким как IFS (Международные стандарты качества) и FSSC 22000 (сертификация систем безопасности пищевых продуктов), основанные на стандартах ISO 22000. Рентгеновский контроль не только помогает соблюдать национальные и международные нормы, но и отвечать требованиям розничных сетей к качеству продукции.

Репутация бренда — это важный актив, формирование которого требует значительных усилий и времени, поэтому её защита должна быть приоритетом. Несмотря на свою ценность, репутация бренда весьма уязвима и может пострадать из-за негативных отзывов клиентов, проблем с безопасностью или отзывов продукции. Даже единичные случаи обнаружения осколков стекла или посторонних металлических или других частиц в продукте могут нанести серьёзный ущерб бренду, разрушив доверие, накопленное годами. Очевидно, что последствия загрязнения продукции могут иметь серьезные последствия, именно поэтому всё большее число производителей продуктов питания и фармацевтических товаров внедряют рентгеновские системы контроля для выявления физических загрязнений. Использование таких систем не только защищает потребителей, но и предотвращает отзывы продукции, сохраняет репутацию бренда и способствует росту прибыли.

Рентгеновская инспекция позволяет своевременно выявлять загрязнители и проводить проверки в реальном времени.

Технология рентгеновского контроля высокоэффективна при обнаружении черных и цветных металлов, а также нержавеющей стали, даже если продукция упакована в алюминиевую фольгу или металлизированную пленку. Она также способна обнаруживать стекло, минеральные камни, кальцинированные кости, пластмассы и резины высокой плотности. Помимо выявления загрязнений, рентгеновские системы могут параллельно выполнять разнообразные важные проверки качества в режиме реального времени, такие как:

- Измерение массы по зонам и общего веса.

- Измерение длины.

- Подсчет компонентов.

- Выявление недостающих или поврежденных продуктов.

- Контроль уровня наполнения.

- Проверка герметичности упаковки.

- Обнаружение повреждений упаковки.

- Поиск примесей, таких как ароматизаторы и комочки порошка.

- Измерение объема упаковки.

Хотя рентгеновский контроль способен выявлять загрязнители и обеспечивать оперативные проверки качества, он не гарантирует полное соответствие продукта требованиям для продажи или отсутствие всех загрязнений. Поэтому рентгеновская инспекция должна быть интегрирована в общую программу контроля качества предприятия.

Производители продуктов питания должны действовать согласно широкому кругу международных рекомендаций

Производители продуктов питания сталкиваются с возрастающим давлением, требующим соблюдения стандартов Глобальной инициативы по безопасности пищевых продуктов (GFSI). Директивы и стандарты, такие как HACCP (анализ рисков и критические контрольные точки – или ХАССП) и GMP (надлежащая производственная практика), играют важную роль, помогая компаниям в сфере продовольствия и фармацевтики создавать максимально безопасные и прозрачные процессы. HACCP представляет собой систематизированный и профилактический подход к устранению биологических, химических и физических угроз на каждом этапе производства, которые могут сделать готовый продукт опасным. HACCP направлена на снижение этих рисков до безопасного уровня, фокусируясь на профилактике, а не на контроле уже готовой продукции.

Программа внедрения рентгеновского контроля помогает производителям соответствовать требованиям HACCP и другим стандартам, таким как IFS (Международные стандарты качества) и FSSC 22000 (сертификация систем безопасности пищевых продуктов), основанные на стандартах ISO 22000. Рентгеновский контроль не только помогает соблюдать национальные и международные нормы, но и отвечать требованиям розничных сетей к качеству продукции.

Таблица 1

Анализ опасностей служит основой для разработки действенных программ контроля.

Этот этап является стартовым пунктом в создании эффективной системы рентгеновского контроля и соответствует первому из семи принципов ХАССП (см. таблицу 2).

Этот этап является стартовым пунктом в создании эффективной системы рентгеновского контроля и соответствует первому из семи принципов ХАССП (см. таблицу 2).

Таблица 2

Система ХАССП находит применение не только в пищевой отрасли, но и в таких сферах, как парфюмерия, косметика и фармацевтика.

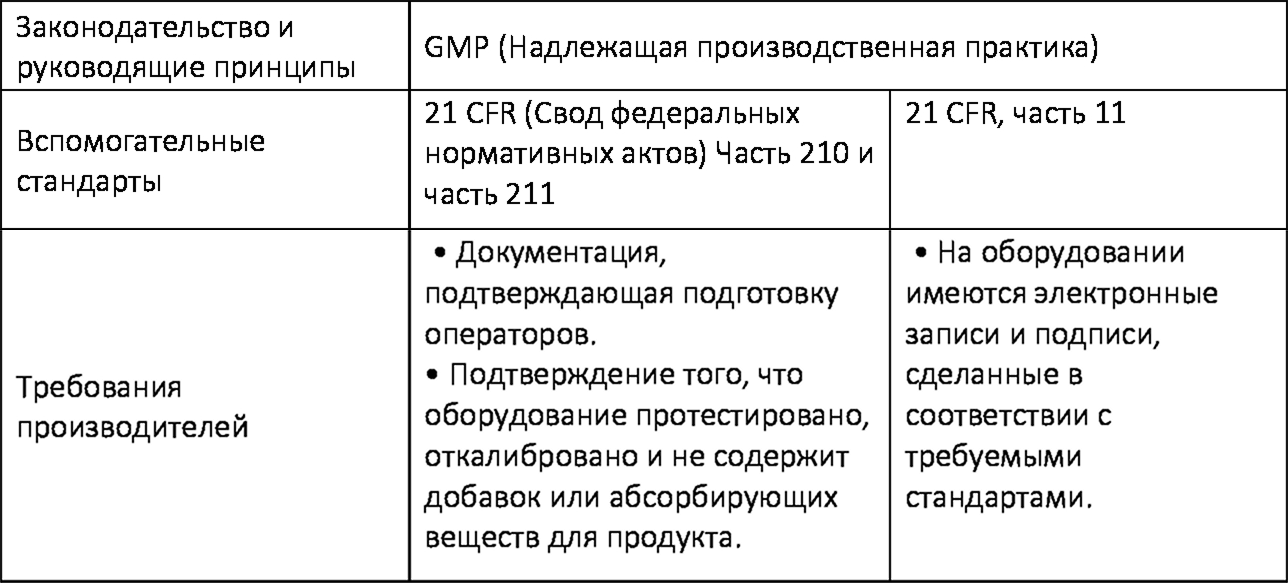

Фармацевтические компании могут следовать местным нормам и законодательству, а также стандартам GMP (надлежащая производственная практика, см. таблицу 3), представляющим собой общепризнанные принципы производства лекарств и медицинских изделий. Соответствие этим стандартам обеспечивается внедрением программ контроля продукции с применением рентгеновских систем.

Фармацевтические компании могут следовать местным нормам и законодательству, а также стандартам GMP (надлежащая производственная практика, см. таблицу 3), представляющим собой общепризнанные принципы производства лекарств и медицинских изделий. Соответствие этим стандартам обеспечивается внедрением программ контроля продукции с применением рентгеновских систем.

Таблица 3

Регулирующие органы в области фармацевтики и фармацевтическая промышленность приняли версию GMP ВОЗ более чем в 100 странах, в основном в развивающихся странах. GMP помогает гарантировать качество лекарств, устанавливая несколько ключевых требований, включая правильность и разборчивость документации, относящейся к производству и контролю. Например, передача данных должна выполняться определенным образом, чтобы избежать ошибок (при записи показаний баланса). После того, как первый пользователь запишет показания баланса, требуется, чтобы второй пользователь проверил точность записанных показаний. В случае судебного иска программа проверки продукции может помочь продемонстрировать, что на протяжении всего производственного процесса были приняты все разумные меры предосторожности.

Использование рентгеновского контроля имеет решающее значение для достижения успешных результатов НАССР и GMP, поскольку это механизм, с помощью которого загрязняющие вещества могут быть идентифицированы и физически удалены, что вносит наиболее важный вклад в обеспечение безопасности всей продукции.

Использование рентгеновского контроля имеет решающее значение для достижения успешных результатов НАССР и GMP, поскольку это механизм, с помощью которого загрязняющие вещества могут быть идентифицированы и физически удалены, что вносит наиболее важный вклад в обеспечение безопасности всей продукции.