Проверки, проводимые в процессе производства, с целью исключения попадания загрязняющих предметов (посторонних включений) в пищевую продукцию. Металлодетекция, рентгеновский контроль или применение двух технологий одновременно?

1. Возможности пищевых рентгенов и металлодетекторов

Системы металлодетекции (МД) и рентгеновского контроля (пищевой рентген) могут быть размещены в ключевых контрольных точках (ККТ) для проверки сырья перед его обработкой или на любом другом этапе производственного процесса. Эти системы также могут быть установлены на завершающем этапе производственной или упаковочной линии.

Современные металлодетекторы способны распознавать любые металлы, включая чёрные (например, хром, сталь), цветные (такие как латунь, алюминий), а также магнитные и немагнитные нержавеющие стали в пищевой и фармацевтической продукции.

Пищевые рентгены могут обнаруживать как металлические, так и неметаллические загрязнения, такие как стекло, камешки, кальцинированные кости, высокоплотные пластики и резиновые смеси. Помимо этого, они способны одновременно осуществлять различные проверки качества, среди которых:

Эти системы могут применяться как для проверки неупакованных, так и упакованных продуктов. Рентгеновские технологии особенно полезны для анализа металлических банок и продуктов, упакованных в фольгу или металлизированную плёнку, так как металлодетекторы в данном случае либо не применимы, либо слабо эффективны. Обе технологии также применимы для контроля жидкостей, паст и суспензий, транспортируемых по трубопроводу или упакованных в пластиковую или стеклянную тару.

Современные металлодетекторы способны распознавать любые металлы, включая чёрные (например, хром, сталь), цветные (такие как латунь, алюминий), а также магнитные и немагнитные нержавеющие стали в пищевой и фармацевтической продукции.

Пищевые рентгены могут обнаруживать как металлические, так и неметаллические загрязнения, такие как стекло, камешки, кальцинированные кости, высокоплотные пластики и резиновые смеси. Помимо этого, они способны одновременно осуществлять различные проверки качества, среди которых:

- Определение массы,

- Подсчёт компонентов,

- Идентификация недостающих или повреждённых продуктов,

- Мониторинг уровня наполненности,

- Измерение объёма упаковки,

- Оценка целостности уплотнительных швов,

- Проверка наличия дефектов упаковки.

Эти системы могут применяться как для проверки неупакованных, так и упакованных продуктов. Рентгеновские технологии особенно полезны для анализа металлических банок и продуктов, упакованных в фольгу или металлизированную плёнку, так как металлодетекторы в данном случае либо не применимы, либо слабо эффективны. Обе технологии также применимы для контроля жидкостей, паст и суспензий, транспортируемых по трубопроводу или упакованных в пластиковую или стеклянную тару.

2. Влияние продукта на эффективность контроля

Эффективность проверки продуктов сильно зависит от выбранной технологии — будь то металлодетекторы или пищевые рентгены, каждая система обладает своими особенностями, влияющими на точность обнаружения.

Традиционно считалось трудным находить мелкие загрязнения в продуктах с высоким уровнем влажности с помощью металлодетекторов, потому что сигналы, исходящие от самого продукта, могли скрывать сигналы от потенциальных металлических включений. Этот феномен известен как эффект продукта.

Что касается рентгеновского контроля, успешность обнаружения посторонних объектов зависит от нескольких факторов, таких как плотность, толщина и структура продукта. Как правило, чем больше размеры продукта, тем меньше становится чувствительность обоих методов — как металлодетекции, так и рентгеновского сканирования. Именно поэтому важно тестировать конкретный продукт, чтобы определить наилучшую систему контроля для каждой ситуации.

Традиционно считалось трудным находить мелкие загрязнения в продуктах с высоким уровнем влажности с помощью металлодетекторов, потому что сигналы, исходящие от самого продукта, могли скрывать сигналы от потенциальных металлических включений. Этот феномен известен как эффект продукта.

Что касается рентгеновского контроля, успешность обнаружения посторонних объектов зависит от нескольких факторов, таких как плотность, толщина и структура продукта. Как правило, чем больше размеры продукта, тем меньше становится чувствительность обоих методов — как металлодетекции, так и рентгеновского сканирования. Именно поэтому важно тестировать конкретный продукт, чтобы определить наилучшую систему контроля для каждой ситуации.

3. Влияние упаковки на процесс контроля

Тип упаковочного материала влияет на эффективность обнаружения загрязнений в зависимости от применяемой технологии. Металлодетекторы и рентгеновские системы хорошо справляются с широким спектром упаковочных материалов, используемых в пищевой и фармацевтической отраслях, среди которых:

Каждый вид упаковки по-разному взаимодействует с системами детекции, что требует учёта при выборе подходящего метода контроля.

- Пластиковая тара и обёртки,

- Бумажная упаковка,

- Металлизированная плёнка,

- Фольга из алюминия,

- Стеклянная тара,

- Жестяные банки,

- Керамическая посуда,

- Выпеченные пакеты,

- Картон и комбинированные тубы.

Каждый вид упаковки по-разному взаимодействует с системами детекции, что требует учёта при выборе подходящего метода контроля.

3.1. Проблемы алюминиевой упаковки для металлодетекторов

Продукция, упакованная в алюминиевую фольгу, такую как обёртки или лоточки, создаёт значительные трудности для металлодетекторов. Традиционные металлодетекторы, работающие по принципу сбалансированных катушек, не способны проверять содержимое такой упаковки. Вместо этого приходится применять специальные методы, например, обнаружение железа в фольге. Однако эта техника имеет серьёзный недостаток: она способна выявлять только магнитные металлы, что делает её ограниченно пригодной.

Именно в области проверки продуктов, упакованных в алюминиевую фольгу, рентгеновский контроль значительно превосходит стандартные металлодетекторы. Благодаря особенностям своей работы, рентгеновское оборудование практически не испытывает помех от алюминиевых упаковочных материалов, обеспечивая высокую надёжность обнаружения.

Именно в области проверки продуктов, упакованных в алюминиевую фольгу, рентгеновский контроль значительно превосходит стандартные металлодетекторы. Благодаря особенностям своей работы, рентгеновское оборудование практически не испытывает помех от алюминиевых упаковочных материалов, обеспечивая высокую надёжность обнаружения.

3.2. Обнаружение алюминия в продукте

Алюминий, будучи лёгким металлом и отличным проводником электричества, отличается меньшей плотностью по сравнению с черными металлами и нержавеющей сталью. Это свойство приводит к тому, что системы рентгеновского контроля становятся менее чувствительными к алюминиевым частицам, и для их обнаружения требуются частицы, примерно вдвое большие, чем для черных металлов или нержавейки.

3.3. Выбор технологии контроля

Если главной задачей является исключительно обнаружение металлических загрязнений, а бюджет ограничен, металлодетекторы могут оказаться лучшим вариантом. Однако, когда возникает необходимость в комплексной проверке, включая оценку целостности продукта, предпочтение стоит отдавать рентгеновским системам. При любых сомнениях рекомендуется проведение тестов продукта.

3.4.Загрязнения в сыпучих продуктах

Порошковые и гранулированные продукты, подаваемые гравитационным (сыпучим) методом, движутся неравномерно, меняя скорость и траекторию. Рентгеновские системы не обеспечивают эффективного контроля таких продуктов в вертикальном потоке, поэтому для данной задачи гравитационные металлодетекторы остаются предпочтительным решением, особенно учитывая низкую влажность и непроводимость продуктов данного типа. Тем не менее, контроль металлодетектором обеспечивает только обнаружение металлов. В случае необходимости обнаружения плотных посторонних неметаллических предметов, рекомендуется использовать специализированные пищевые рентгены для сыпучих продуктов со специальной системой транспортировки и многоканальной отбраковки продукта.

3.5. Неметаллические загрязнения

Финальным инструментом для обнаружения неметаллических примесей, таких как стекло, камень, кальцинированные кости, резина и высокоплотные пластики, остаётся пищевой рентген.

3.6. Ограничения по размерам продуктов

И рентгеновские аппараты, и металлодетекторы подбираются под размеры контролируемого продукта. Для крупных упаковок и продуктов высота пропускающей рамки увеличивается, однако при этом снижается общая чувствительность оборудования. Таким образом, чем больше габариты проверяемого предмета, тем ниже точность обнаружения посторонних элементов.

4. Какой метод выбрать: металлодетекцию, рентгеновский контроль или оба сразу?

Чтобы правильно подобрать технологию контроля — металлодетекцию или рентгеновский контроль, — первым шагом должно стать проведение анализа рисков и аудита критических контрольных точек (HACCP). Такой аудит помогает выявить потенциальные угрозы загрязнения на производстве и понять требования клиентов или стандартов крупных ритейлеров. Анализ HACCP позволяет выявить возможные источники загрязнений и разработать план действий для минимизации рисков через создание критических контрольных точек (ККТ).

Если установлено, что основной угрозой являются металлические включения, экономически выгодным решением может стать установка металлодетектора. Однако, принимая во внимание влияние упаковки и особенности продукта, важно предварительно протестировать выбранную технологию, чтобы убедиться в её эффективности.

Если есть вероятность присутствия других видов загрязнений, таких как стекло, минерал, кальцинированные кости или пластмассы высокой плотности, тогда единственным подходящим методом становится рентгеновский контроль.

Иногда на одном производственном участке целесообразно комбинировать оба метода: устанавливать металлодетекторы и рентгеновские системы на разных ККТ, чтобы обеспечить максимальный уровень защиты от возможных загрязнений.

Если установлено, что основной угрозой являются металлические включения, экономически выгодным решением может стать установка металлодетектора. Однако, принимая во внимание влияние упаковки и особенности продукта, важно предварительно протестировать выбранную технологию, чтобы убедиться в её эффективности.

Если есть вероятность присутствия других видов загрязнений, таких как стекло, минерал, кальцинированные кости или пластмассы высокой плотности, тогда единственным подходящим методом становится рентгеновский контроль.

Иногда на одном производственном участке целесообразно комбинировать оба метода: устанавливать металлодетекторы и рентгеновские системы на разных ККТ, чтобы обеспечить максимальный уровень защиты от возможных загрязнений.

4.1. Установка и мониторинг систем контроля

Металлодетекторы и системы рентгеновского контроля могут оснащаться различными механизмами для транспортировки и вывода некачественной продукции с линии, включая устройства автоматической отбраковки. Эти системы требуют регулярной проверки работоспособности, выполняемой с заданной периодичностью.

4.2. Дополнительные функции рентгеновского контроля

Помимо обнаружения загрязнений, пищевые рентгены могут выполнять целый ряд других задач контроля качества, таких как оценка веса и объема продукта, проверка уровня наполнения, определение комплектности продукта, определение наличия элементов упаковки, оценка целостности уплотнений и проверка на повреждения продукта или упаковки. Эти дополнительные функции помогают оправдать повышенные расходы на внедрение рентгеновского контроля.

4.3. Скоростные производственные линии

Металлодетекторы и рентгеновские системы одинаково эффективны на линиях с различной скоростью движения продукции. Металлодетекторы способны обнаружить загрязнения на низких и высоких скоростях, вплоть до 40 метров в минуту. Рентгеновские системы поддерживают ещё более высокие скорости — до 100 метров в минуту. Выбор технологии определяется типом загрязнений, видом продукта и упаковочным материалом, в то время как скорость производства обычно не играет решающей роли.

4.4.Ограниченность пространства и требования к месту установки

По занимаемому пространству металлодетекторы и рентген сканеры требуют предварительного согласования места установки и условий интеграции в производственную линию. Некоторые производители предлагают компактные металлодетекторы и рентген сканеры с длиной не более 1000 мм без встроенной системы отбраковки, в таком случае система работает по принципу – остановка при обнаружении. В случаях, когда требуется интегрированная система отбраковки, необходимо определить её тип и путь для вывода отбракованной продукции с линии для дальнейшей её обработки.

Немаловажными факторами являются условия окружающей среды, отсутствие вибраций и электромагнитных помех в зоне работы оборудования для контроля качества пищевой продукции. Металлодетекторы весьма чувствительны к электромагнитным помехам, а также к нестабильному качеству электросети, также их чувствительность может сильно снижаться в условиях высокой влажности, перемены температур, поэтому для получения оптимальной чувствительности и стабильности работы часто рекомендуется использовать именно пищевой рентген сканер.

Немаловажными факторами являются условия окружающей среды, отсутствие вибраций и электромагнитных помех в зоне работы оборудования для контроля качества пищевой продукции. Металлодетекторы весьма чувствительны к электромагнитным помехам, а также к нестабильному качеству электросети, также их чувствительность может сильно снижаться в условиях высокой влажности, перемены температур, поэтому для получения оптимальной чувствительности и стабильности работы часто рекомендуется использовать именно пищевой рентген сканер.

4.5. Принятие решения о выборе технологии

Выбор между металлодетекторами и пищевыми рентгенами стал более сложным благодаря развитию технологий. Хотя металлодетекция может казаться более доступной по цене, окончательное решение о технологии для обеспечения безопасности продукции и интеграции системы в линию требует комплексного подхода. Необходимо учитывать не только начальные затраты, но и эксплуатационные расходы, а также характеристики продукта и возможный характер загрязнений. Важно также учитывать результаты аудитов HACCP и расположение критических контрольных точек на производственной линии. В ряде случаев целесообразно сочетать несколько систем контроля на разных участках одного производственного процесса.

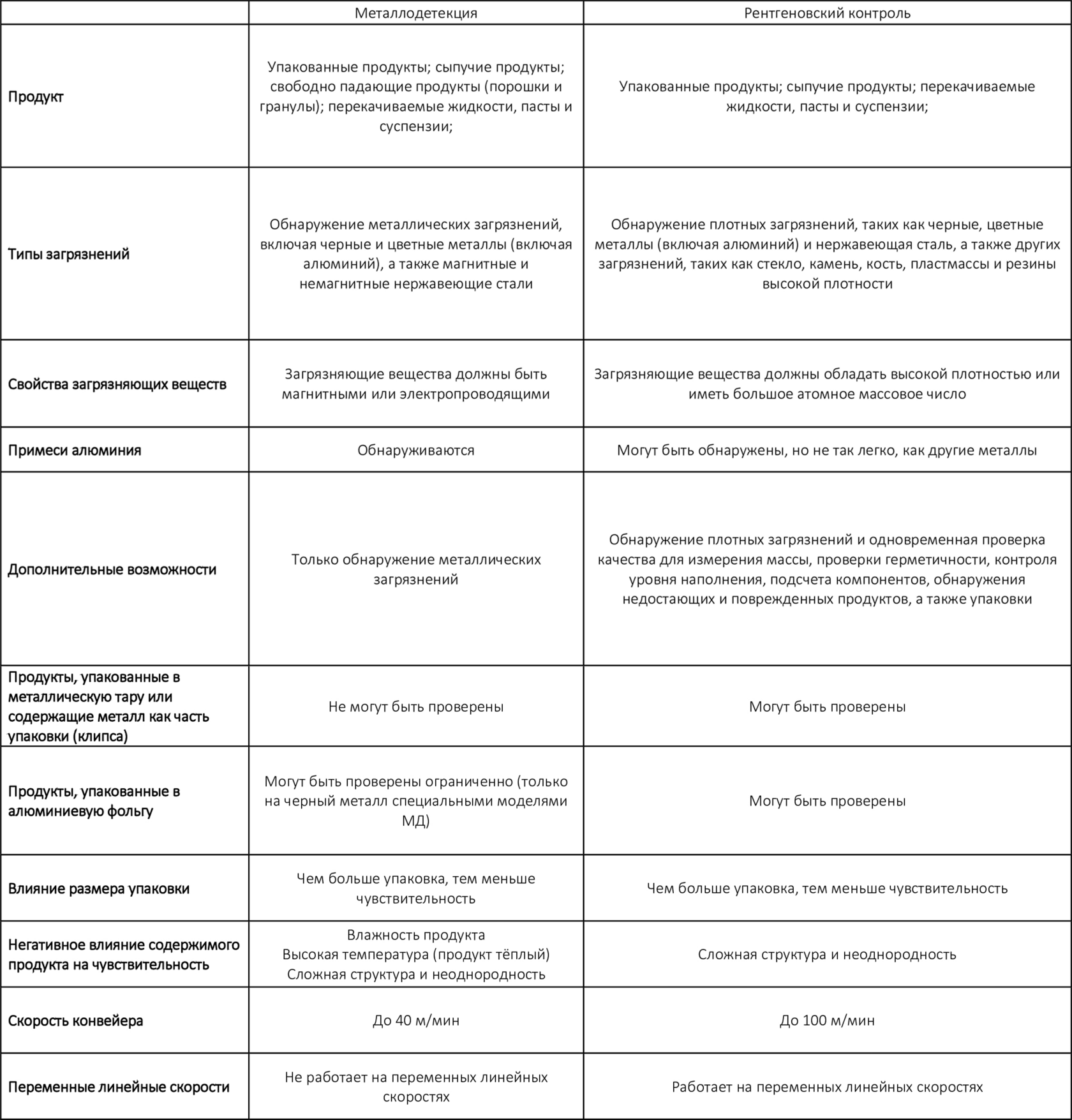

В следующей таблице приведены основные различия между двумя технологиями: